Instrumentrør er en kritisk komponent i en rekke bransjer som krever presis væske- eller gasskontroll, som olje og gass, petrokjemi og kraftproduksjon. Det sikrer at væsker eller gasser overføres trygt og nøyaktig mellom instrumenter, kontrollventiler og måleinstrumenter. Disse rørene er vanligvis sømløse og er konstruert for å tåle høyt trykk, temperaturer og korrosive miljøer, noe som gjør dem uunnværlige for industrielle prosesser.

Instrumentslangerbrukes oftest i prosesskontrollsystemer for å overføre trykk-, temperatur- og strømningsmålinger til målere, sensorer eller kontrollsystemer. Hovedfunksjonen er å sikre systemets integritet og nøyaktighet ved å forhindre lekkasjer eller forurensning under væskeoverføring. Disse rørene er konstruert for å være robuste, korrosjonsbestandige og pålitelige under ekstreme forhold, og gir langvarig og vedlikeholdsfri ytelse.

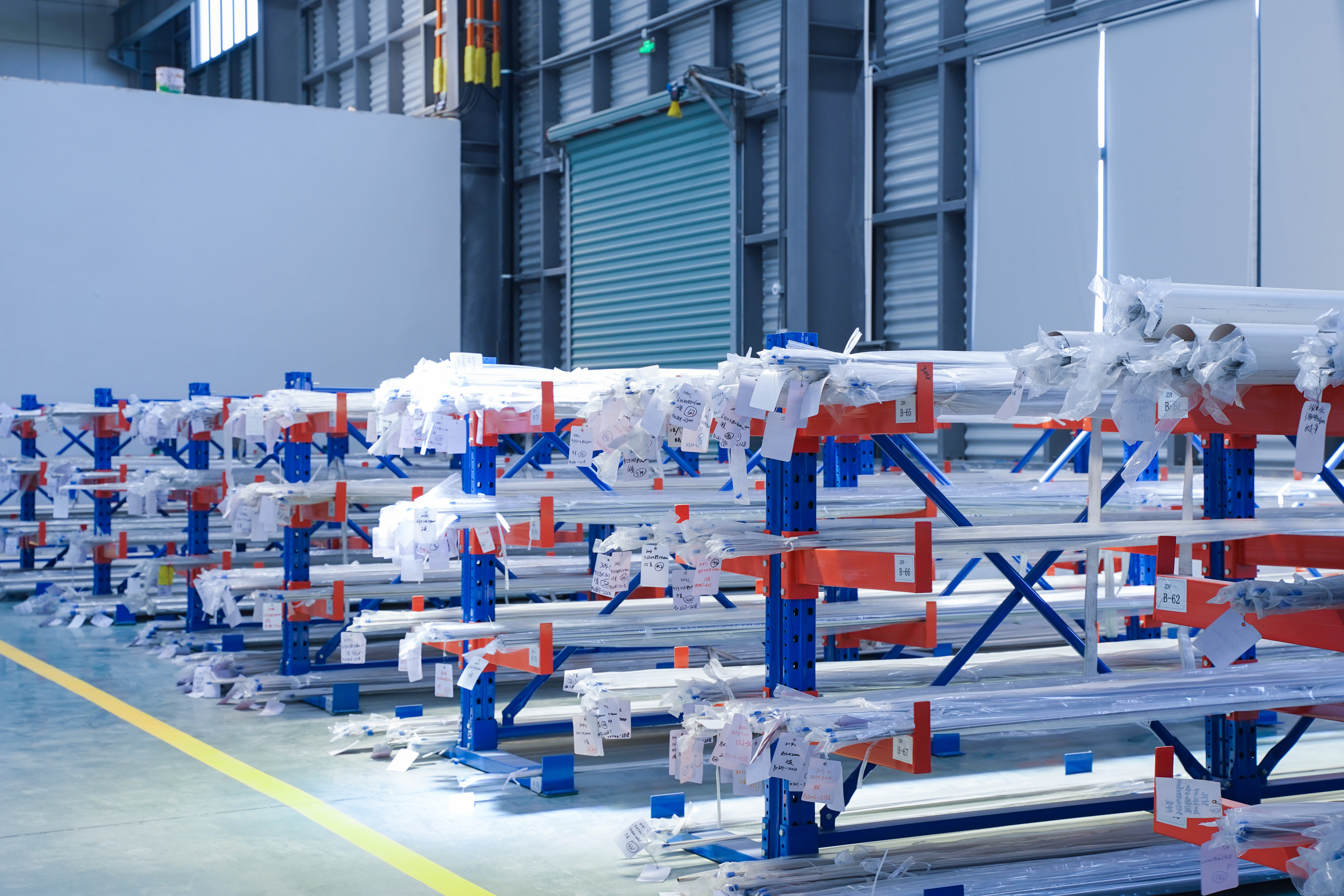

Hvordan instrumentslanger fungerer i ulike bransjer

I industrier som olje og gass spiller instrumentrør en sentral rolle i brønnovervåking, trykkontroll og transport av væsker. For eksempel, under utvinning av naturressurser, må trykk- og strømningsmålinger overføres fra brønnhodet til kontrollsystemer som regulerer driften. Uten pålitelig rør er det risiko for systemfeil eller unøyaktige avlesninger, noe som kan føre til kostbare driftsproblemer.

På samme måte brukes instrumentrør i kjemiske prosesseringsanlegg til å transportere korrosive væsker fra en del av systemet til en annen. Bruken avrustfritt stål 304L rørI disse systemene er det populært på grunn av sin motstand mot korrosjon fra aggressive kjemikalier og sin evne til å opprettholde integritet under høyt trykk. I disse miljøene må rørene være robuste nok til å håndtere ulike syrer og kjemikalier, noe som gjør rustfritt stål til et foretrukket valg på grunn av sin holdbarhet og korrosjonsmotstand.

I kraftverk, spesielt i kjernekraftverk og termiske anlegg, spiller instrumentrør en avgjørende rolle i overføring av kjølevæsker, damp eller gasser til kontrollsystemer som opprettholder anleggets effektivitet og sikkerhet. Materialer som 316L rustfritt stål brukes ofte på grunn av deres evne til å motstå de høye temperaturene og trykkene som er typiske for kraftproduksjonssystemer.

Fordeler med å bruke instrumentslanger av høy kvalitet

Fordelene ved å brukeinstrumentslanger av topp kvaliteti industrielle systemer er det mange. Presisjonskonstruksjonen bak disse rørene sikrer at de kan håndtere:

Høyt trykk: Rør er ofte nødvendig for å motstå ekstremt trykk, spesielt i olje- og gassbrønner eller kjemiske reaktorer.

Etsende miljøer: Rørmaterialer som superdupleks rustfritt stål eller 304L velges for sin motstand mot korrosjon i tøffe miljøer, som de som inneholder klorider eller svovelforbindelser.

Ekstreme temperaturer: Instrumentslanger må fungere pålitelig i både kryogene og høytemperaturapplikasjoner, for eksempel i kraftverk eller farmasøytiske miljøer der sterilisering er nødvendig.

Instrumentslangerbrukes til å overføre ikke bare væsker og gasser, men også signaler. I noen tilfeller kan slangene være koblet til trykktransmittere, strømningsmålere og temperatursensorer, noe som spiller en viktig rolle i å sikre at industrielle prosesser er nøye kontrollert og trygge. I farmasøytisk og næringsmiddelindustrien foretrekkes rør i rustfritt stål fordi det er enkelt å rengjøre, noe som sikrer sanitære forhold for sensitive prosesser.

Konklusjon

Instrumentrør er en svært spesialisert type rør designet for nøyaktig og pålitelig overføring av væsker og gasser i kritiske kontrollsystemer. Industrier som spenner fra olje og gass til farmasøytisk industri er avhengige av rør laget av slitesterke materialer som 304L rustfritt stål eller 316L for å sikre at driften går jevnt, trygt og effektivt. Presisjonen og påliteligheten til instrumentrør er nøkkelen til å opprettholde integriteten til komplekse systemer der selv en mindre lekkasje eller feilavlesning kan føre til betydelige driftsutfordringer.

Publisert: 07.01.2025